Pour notre programme REA, nous développons un Rover d’Exploration Autonome. A la précédente étude, nous avons étudié les modes de déplacement accessibles, avant d’opter pour un système basé sur des roues/chenilles, avec un système de conduite différentielle.

L’objectif sera d’utiliser une source d’énergie quelconque pour générer un mouvement de rotation pour entraîner les roues. Puisque nous avons choisi la conduite différentielle, il nous faudra deux moteurs (ou N paires).

Étudions maintenant les solutions de motorisation qui nous sont accessibles.

Choix du type de moteur : thermique ou électrique?

Deux principales solutions s’offrent à nous : les moteurs thermiques et les moteurs électriques.

Junkers Jumo 205, GFDL Kogo (wikipedia)

Les moteurs thermiques

Les moteurs thermiques ont l’avantage de pouvoir fournir une très grande autonomie pour peu de carburant.

En contrepartie, ils sont complexes, et surtout nécessitent du carburant. Le problème, c’est que dans un environnement inconnu, nous ne pourrons trouver facilement de carburant, à moins de brûler du bois…

En bref, c’est une solution intéressante, mais pas dans notre contexte.

Les moteurs électriques

Il nous reste alors la solution des moteurs électriques, plus simples, robustes, mais avec une autonomie plus faible pour la même masse de “carburant” (un moteur thermique équivalent roulera plus longtemps avec 100g de carburant que le moteur électrique avec 100g de batteries. En revanche, il n’est pas si difficile de générer de l’électricité, à partir du soleil, du vent ou encore de la chaleur. On pourra alors recharger les batteries du rover, et tant que celles ci gardent un minimum de capacité, le rover pourra ainsi poursuivre sa mission. Les rovers de la nasa du projet MER ont ainsi fonctionné pendant plus de 10 ans, et l’un d’eux poursuit toujours sa mission, avec des batteries et des panneaux solaires.

Choix du type de moteur électrique

Maintenant, les moteurs électriques peuvent fonctionner en courant alternatif (AC) ou en courant continu (DC). Nous utiliserons cette seconde solution, car c’est la plus simple quand on utilise des batteries, ce que nous ferons. Voyons maintenant les types de moteurs que nous pourrons exploiter:

- les moteurs pas à pas;

- les servomoteurs à rotation continue;

- les moteurs DC avec moto-réducteur.

Penchons nous sur les détails de chaque solution, mais avant tout voyons une rapide description théorique du fonctionnement d’un moteur électrique.

Principe de fonctionnement des moteurs électriques

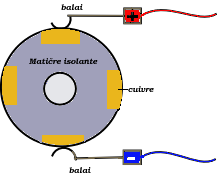

Moteur électrique à courant continu – crédits Jjmontero9, Wikimedia commons

Les moteurs électriques s’appuient sur le fait que si on fait passer du courant dans une bobine électrique située dans un champ magnétique, une force appelée force de Laplace s’exercera, poussant la bobine dans un sens et l’aimant dans l’autre. On mettra alors plusieurs bobines, de façon à pouvoir alterner la partie du rotor alimentée. Ainsi, lorsque la bobine A sera alimentée, l’aimant et celle ci se repousseront. Si on alimente à ce moment la bobine B, diamétralement opposée, et plus la A, c’est la bobine B qui est repoussée de l’aimant dont elle est proche. La bobine A revient alors près de l’aimant, et on peut recommencer.

En réalité, les choses sont un peu plus compliquées du point de vue physique. La force exercée variera en fonction de la distance, et le nombre de bobines peut changer mais en pratique l’explication donnée plus haut est une approximation convenable qui permet de saisir le principe.

Lorsque l’on utilise du courant alternatif, la tension varie, et cela permet de synchroniser le mouvement du moteur avec le signal sinusoïdal (il existe d’autres types de moteurs AC, plus ou moins complexes, mais c’est l’idée générale). Pour des moteurs à courant continu, on utilisera deux principales solutions :

Les moteurs DC à balais (DC brushed motors)

moteur à balais – crédits wikimedia commons (copyleft)

Ici, des balais, frottent sur l’axe du rotor, et par une construction astucieuse font que certaines bobines sont alimentées sur une partie du diamètre de l’axe, et d’autres sur l’autre partie du diamètre, comme illustré ci contre.

Une infographie est disponible sur la page sur les moteurs DC de wikipedia en anglais.

Le problème avec ce type de moteurs, c’est qu’avec le frottement, il y aura de l’usure, et il faudra changer les balais.

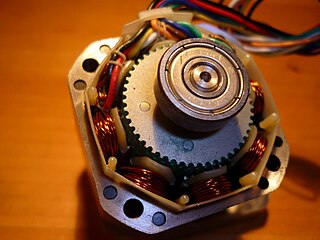

Les moteurs DC sans balais (DC Brushless)

On trouvera également des moteurs DC sans balais (DC Brushless), qui prennent en entrée du courant continu, et génèrent du courant alternatif pour alimenter les bobines. Les avantages sont que sans les balais, il n’y a pas d’entretien, et donc une grande durée de vie et une grande fiabilité. En contrepartie, ceux ci sont plus chers que les moteurs à balais. Généralement pour de petits robots, la différence est minime!

Ces moteurs seront le cœur des trois types de moteurs que nous allons maintenant étudier, puisqu’ils en intègrent tous un, avec en plus des composants spécifiques permettant d’obtenir d’autres fonctionnalités.

Les moteurs pas à pas (stepper motors)

Moteur pas à pas – cc Dolly1010 – Wikimedia Commons

Ces moteurs reprennent le principe du moteur DC classique, mais en laissant à l’utilisateur le soin d’alimenter telle ou telle bobine. Ces bobines sont d’ailleurs en nombre plus ou moins important, pour des raisons que nous verrons tout de suite. Le moteur pas à pas a été pensé pour permettre non pas des rotations à haute vitesse, mais des mouvements précis, correspondant à une fraction exacte du cercle.

Par exemple, un moteur pas à pas sera conçu pour effectuer des “pas” de 2° d’angle, ce qui veut dire qu’il tournera de 2° si on alimente une phase du moteur. Si on alimente la phase suivante, il tournera encore de 2°. L’intérêt de ces moteurs est que l’on peut contrôler précisément leur rotation. Ainsi, si on veut faire tourner les roues de 20°, on exécutera une séquence précise d’actions.

Sachant le diamètre de la roue, on peut donc précisément évaluer la distance parcourue, pourvu que les roues ne patinent pas. La contrepartie est que ces moteurs pas à pas ont plus de fils pour contrôler les diverses phases, et de ce fait nécessitent davantage de broches sur l’électronique de commande pour les contrôler.

D’autre part, ils ne sont pas particulièrement conçus pour des vitesses de rotation rapides, ni pour avoir le meilleur rendement ou le meilleur couple. On trouvera toutefois de nombreux moteurs pas à pas très performants pour le domaine d’application que nous visons, et ceux ci représentent une solution parfaitement viable et intéressante.

Avantages des moteurs pas à pas

- +contrôle très précis de la rotation, sans besoin de capteurs supplémentaires;

- +bon couple de tenue;

- +permettent une parfaite synchronisation des multiples moteurs;

- +gestion de la vitesse simple;

- +permet un positionnement précis sans capteurs supplémentaires;

Inconvénients des moteurs pas à pas

- -plus de fils, et besoin d’un peu plus de composants;

- -un peu plus complexes à programmer;

- -coût significativement plus élevé;

- -peu adapté à de hautes vitesses de rotation;

- -généralement assez encombrants, ou petits modèles assez chers;

En pratique, une bonne solution dans un contexte général, et une excellente solution dans certains contextes.

Les servomoteurs à rotation continue

servomoteur classique – cc José Luis Gálvez (Digigalos) – Wikimedia commons

Un servomoteur est un moteur que l’on peut commander de façon à le faire tourner à un angle précis. Ceux ci peuvent généralement tourner de 90° à gauche et 90° à droite. Vous pourrez donc ordonner au servomoteur de se tourner a +32°, ou à -81°. Le principe est d’avoir un moteur DC avec un potentiomètre couplé à l’axe de sortie du servomoteur. Ainsi, lorsque le moteur tourne, le potentiomètre tourne également. On peut ainsi connaitre la position du servomoteur.

Ceux ci intègrent un circuit de commande qui, lorsqu’il reçoit une instruction, fait tourner le moteur dans le bon sens jusqu’à ce que la position voulue soit atteinte. En pratique, pour cela, on envoie des signaux “PWM” spécifiques, qui seront compris par l’électronique de commande et traduits en rotation adéquate.

Ces moteurs peuvent cependant être modifiés de façon à permettre une rotation continue plutôt que bornée entre divers angles. Ainsi, on utilisera les commandes PWM pour gérer la vitesse des servomoteurs plutôt que leur orientation.

Avantages

- +très facile à programmer avec les bonnes librairies;

- +ne nécessite aucun composant supplémentaire;

- +permettent un certain contrôle de la vitesse de rotation et donc de la vitesse;

- +selon la qualité du servomoteur, on peut obtenir une capacité de positionnement correcte;

- +existe en de nombreuses tailles, qualités et puissances;

- +ne requiert qu’un fil par moteur pour le contrôle (plus deux pour l’alimentation).

Inconvénients

- -coût plus élevé qu’un moteur DC simple;

- -peu adapté à de hautes vitesses de rotation;

- -généralement assez encombrants, mais de très petites versions existent à prix abordable;

- -axe de sortie spécifique, nécessite généralement un adaptateur pour fixer une roue standard;

- -nécessitent une modification (de complexité abordable toutefois), ou alors un moteur pré-modifié.

En pratique, avec les bonnes librairies, cette solution permettra le robot le plus simple, puisqu’il suffira de connecter l’alimentation, et un fil par servomoteur au circuit de commande, sans puce supplémentaire ou autre composants. Avec des servomoteurs et des roues adaptés, on peut donc assembler

et programmer un déplacement de base en quelques minutes. La précision du positionnement sera cependant généralement moins bonne qu’avec un moteur pas à pas, et on aura des performances souvent à déterminer pour le modèle retenu (les fabricants donnent rarement la vitesse de rotation obtenue pour diverses commandes PWM). La vitesse de rotation maximale est en outre souvent assez modérée en comparaison des deux autres solutions.

En pratique, c’est une solution très simple, et adaptée dans certains cas. On fera face toutefois à certaines limitations dans notre contexte qui font qu’on retiendra surtout cette solution si l’on recherche la plus grande simplicité.

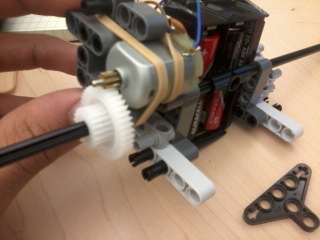

Les moteurs DC avec boite de vitesse réductrice

Moteur DC avec boite réductrice – cc Cwoo4792 – Wikimedia commons

Généralement, les petits moteurs DC que nous utilisons tournent à plusieurs milliers de tours par minute. De telles vitesses sont plus intéressantes dans d’autres contextes, mais ici posent problème. En effet, ceux ci ont généralement une grande vitesse angulaire, mais un couple faible.Ils peuvent donc tourner rapidement “à vide”, mais auront du mal à faire tourner les roues du robot une fois que le poids de celui ci s’exercera dessus.

Une solution est d’utiliser des engrenages pour réduire la vitesse de rotation de l’axe de sortie, et augmenter d’autant le couple. On appelle cela une boite de vitesse avec un rapport réducteur. Si l’on réduit la vitesse de rotation de moitié, le couple est théoriquement doublé. En pratique, il y aura bien quelques pertes dues aux frictions, mais on aura tout de même un gain conséquent.

Dans le contexte d’un petit rover, on utilisera généralement des moteurs ayant des rapports réducteurs qui entraînent une vitesse de rotation de l’axe de sortie inférieure à 500 tours par minute. On choisira les moteurs en fonction de ce que l’on souhaite : la vitesse maximale, le couple (et donc la capacité à déplacer des charges importantes), ou un compromis entre les deux. Pour un même moteur, plus le taux de réduction sera important, et plus la vitesse sera faible, mais le couple élevé. Réciproquement, moins l’on réduit la vitesse de l’axe, et plus la vitesse sera importante au détriment d’un couple plus faible.

Avantages

- +très facile à programmer;

- +immense variété de modèles;

- +disponibles en d’innombrables tailles, puissances, etc;

- +bonnes performances en vitesse ou couple, ou compromis au choix;

- +souvent facilement adaptables à diverses roues;

- +coût normal.

Inconvénients

- -contrôle de la vitesse de rotation peu précis sans capteurs supplémentaires;

- -ne permet pas de savoir de combien à tourné le moteur ou la roue;

- -synchronisation parfaite impossible sans capteurs;

- -nécessitent quelques composants pour les contrôler (relativement simples toutefois).

En pratique, c’est donc une très bonne solution pour un rover simple et efficace. Le problème sera connaitre précisément le mouvement du moteurs ou des roues. Cela nécessitera obligatoirement l’ajout de capteurs supplémentaires. D’autre part, deux moteurs du même modèle peuvent présenter une légère différence, ce qui fait que par défaut l’un tournera plus vite que l’autre. Il sera donc nécessaire de prendre des mesures pour s’assurer d’une synchronisation acceptable des moteurs, ou avoir des capteurs de rotation du moteur pour pouvoir synchroniser les moteurs.

Conclusions sur la motorisation du REA

Les trois solutions sont intéressantes pour notre programme. Toutefois, on retiendra tout d’abord les moteurs DC avec boite de vitesse réductrice du fait de leur simplicité, fiabilité, performances, et de la grande variété de modèles disponibles. On contournera les problèmes de synchronisation des moteurs et de gestion fine de la vitesse de rotation par des algorithmes plus évolués, et/ou par l’ajout de capteurs spécifiques. Il conviendra cependant de comparer la solution “moteur avec boite réductrice + capteurs” à la solution des moteurs pas à pas.

En effet, ceux ci peuvent s’avérer particulièrement intéressants, et nous développerons probablement des modèles exploitant cette technologie.

Enfin, nous ne nous intéresserons aux servomoteurs à rotation continue que ponctuellement, à moins de découvrir des modèles particuliers ayant des capacités spécifiques.

La prochaine fois, nous nous intéresserons à la problématique de la transmission de la puissance.

Sympa ce sujet ! J’ai hâte de lire la suite.

Et aussi de passer aux TP 😉